PLA聚乳酸发泡材料的三种制备方法--中科新材

作者:

中科新材

时间:

2023-06-19

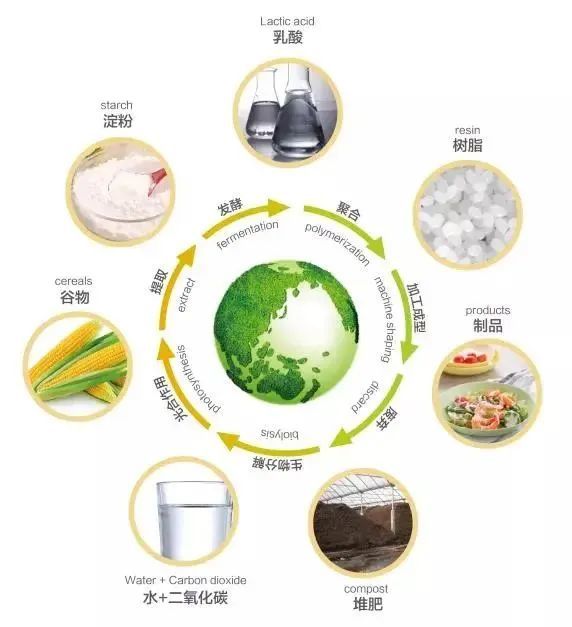

一、材料背景

发泡材料内部具有丰富的微孔结构,因而显示出相对密度低、比模量、比强度高、吸收载荷、隔热和隔音等优异性能,在轻量化产品、保温和缓冲包装、吸附等场景具有广泛的应用。

然而传统的发泡材料是采用石油基聚合物,主要包括聚苯乙烯、聚丙烯等在自然界中难以降解的材料,因而导致严重的“白色污染”。

近年来,随着社会对环境问题的担忧加剧,具有可完全生物降解性、良好生物兼容性的环境友好型高分子受到业界更多的关注,其中PLA被誉为最具有发展潜力的生物基高分子材料。正式发布的《中国制造2025》重点领域技术路线图中也将PLA放在先进轻工材料的首位。

采用PLA做发泡材料基材,既可以降低PLA的使用成本,可拓展PLA 在生物医疗、食品包装、餐具等领域的应用,还可以解决EPS等造成的环境污染问题。目前,相关研究者进行了大量PLA发泡材料的研究,针对PLA熔体强度低、结晶速率慢,难以制备泡孔分布均匀、膨胀倍率高的发泡材料的劣势,提出了通过加入扩链剂、交联剂、成核剂、纤维、纳米填料和其他聚合物等物质来改善PLA发泡性能的方法和相关机理,也发展了不同的PLA发泡材料制备方法。

二、制备方法

采用超临界流体为物理发泡剂,具有廉价易得、绿色环保、无污染、无残留的优势。目前,超临界流体制备PLA发泡材料的制备方法主要有间歇发泡法、注射发泡法和连续挤出发泡法。

1、间歇发泡法

间歇发泡法一般是将PLA置于高压反应釜中,在一定的压力和温度下通入超临界流体,并保持一定时间使聚合物中的超临界流体达到充分饱和,形成PLA-气体均相体系,然后通过快速卸压或者升温引发体系的热力学不稳定性,从而使得PLA发泡成型。

间歇发泡法生产周期较长,但是采用间歇发泡工艺可以实现发泡工艺参数(饱和压力、饱和时间、温度和泄压速率等)的精确调控,通常适用于发泡材料的研发和机理探索,也可用于制备各种结构复杂的泡沫材料。

2、注射发泡法

注射发泡法是将PLA加入到注塑机中,然后将物理发泡剂通入螺杆,气体和熔融的PLA在注塑机中共混,形成很高的压力,随后注塑到模具中,压力瞬间下降,导致气体和PLA分开,从而形成了泡孔。

注射发泡法可用于形状相对复杂的发泡成型制件,具有加工成型循环周期时间短的优势,且发泡成型后的样品机械性能如疲劳寿命、韧性、冲击强度等都得到提高。但因PLA熔体强度低,结晶速率慢,所以采用微孔注塑成型发泡法制备PLA发泡材料,存在控制难度大的问题。

3、连续挤出发泡法

连续挤出发泡的基本过程是:PLA由喂料口进入挤出机中进行熔融塑化,在螺杆的均化段注入超临界流体,通过超临界流体高压力和温度下的溶解作用,以及螺杆的强剪切作用可以形成PLA-超临界流体均相体系,然后从模口连续挤出。

由于在模口处发生的压力突然下降,超临界流体在PLA熔体中的溶解度迅速下降,造成PLA/超临界流体体系成动力学不稳定,从而发生相分离,并在PLA中引发成核,泡孔增长,冷却后成型。连续挤出发泡可以实现PLA发泡材料的连续生产,生产效率高,而且挤出发泡通常具有较高的发泡倍率。但是该工艺通常制备片材、管材等,产品结构比较局限,不适合制备结构复杂的发泡制件。

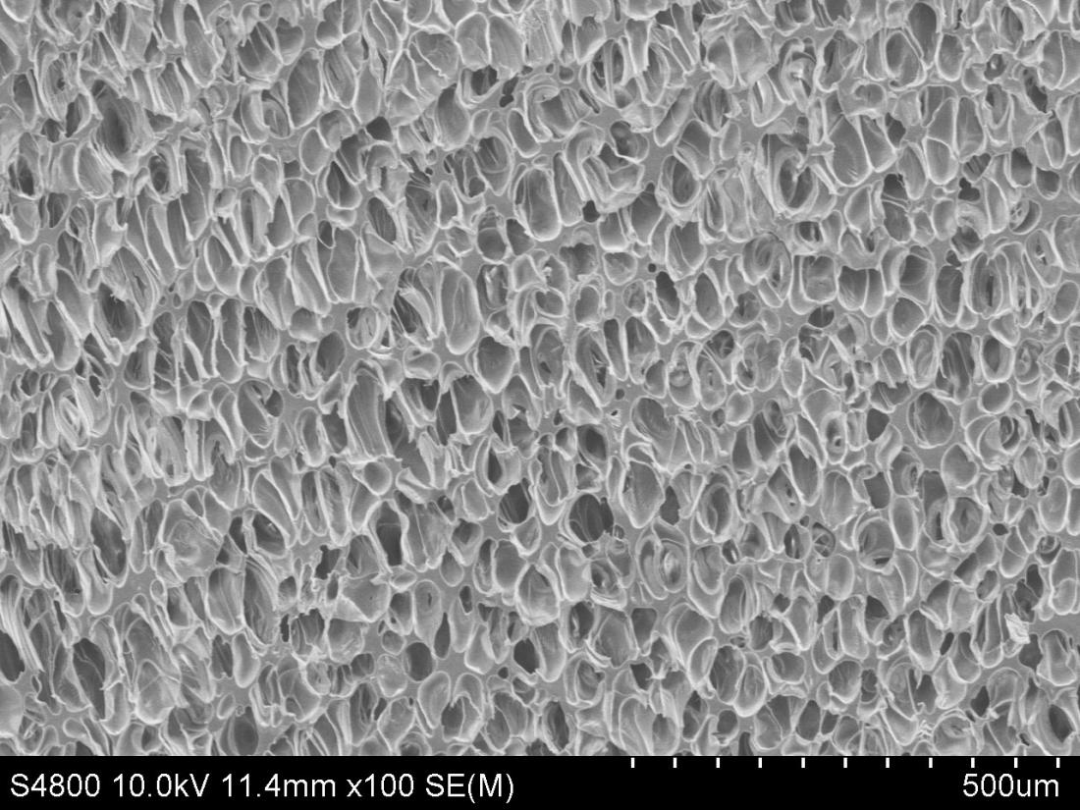

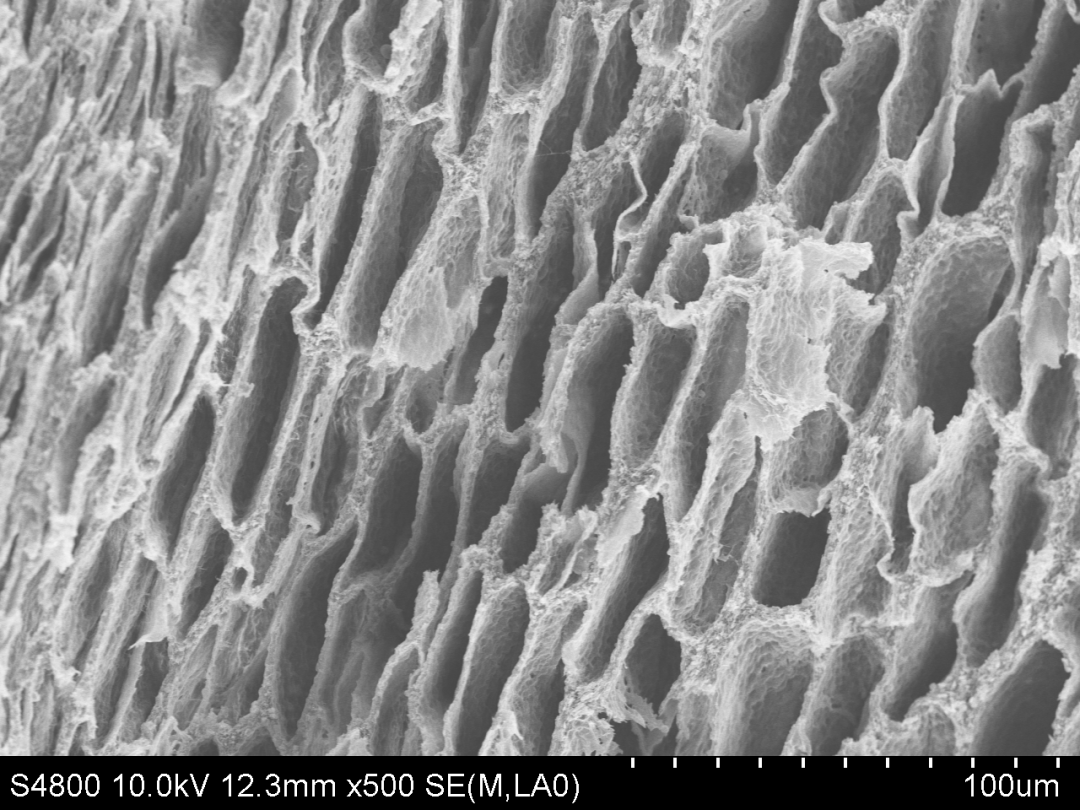

PLA发泡材料的泡孔结构SEM图

三、展望

目前,PLA发泡材料的研究主要集中在调控PLA发泡行为上,研究者通过对PLA进行扩链,添加纳米填料,与其它材料共混等改性方式实现PLA结晶调控或提高PLA的熔体强度,从而有效的改善PLA发泡行为。

开发不同PLA基复合改性体系,如与优良力学性能的纳米纤维素(CNF)熔融共混制备可工业化生产的PLA/CNF纳米复合材料,然后通过注塑微发泡法制备了轻质高强的聚乳酸发泡材料,其密度为0.05~0.7 g/cm3,最大比拉伸强度为60 MPa,最大比杨氏模量为2.2 GPa。

另外,增加外力场,降低成核能垒,加强PLA泡孔成核也是扩宽PLA泡窗口,提升发泡材料泡孔密度的有效方法。研究人员采用空间受限调控PLA发泡行为,制备了聚乳酸微孔膜,为无溶剂法工业化制备聚乳酸多孔膜开辟了一条简单、绿色的途径,在水净化和组织工程领域具有广阔的应用前景。

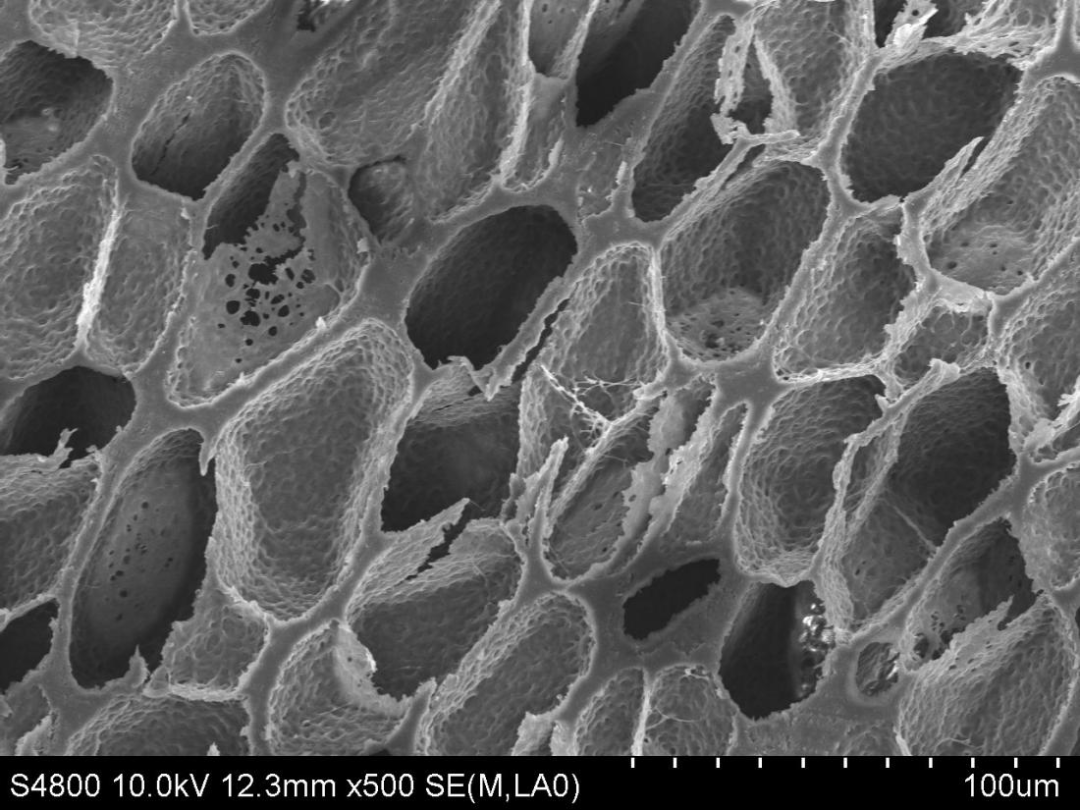

此外,PLA发泡材料应用开发也扩展到吸油、过滤等新领域。在超临界发泡、PLA材料的开发和相关设备技术上均有一定的积累,开发了多种PLA基产品,在PLA等发泡材料方面也有一定的探索,采用釜压发泡法制备出一系列发泡倍率20~50倍PLA发泡材料,多级开孔结构PLA发泡材料和取向多级孔PLA发泡材料,其相对于传统开孔材料具有更强的毛细作用力,从而具有更快的吸油速率。

多级开孔结构PLA发泡材料SEM图

取向多级孔结构PLA发泡材料的SEM图

部分文字及图片来源网络,侵删。